نورد میلگرد یکی از فرآیندهای اساسی در صنعت فولاد است که برای تبدیل شمش فولادی به میلگردهایی با ابعاد مشخص و مورد استفاده در ساخت و ساز انجام میشود. این فرآیند در دو مرحله اصلی، نورد گرم و نورد سرد، انجام میشود که هر یک ویژگیها و کاربردهای خاص خود را دارند. در این مقاله، به بررسی کامل مراحل نورد میلگرد، از آمادهسازی مواد اولیه تا تولید محصول نهایی خواهیم پرداخت.

فرآیند “نورد میلگرد”، به عنوان یکی از مراحل کلیدی در تولید محصولات فولادی، شامل مجموعهای از مراحل دقیق و منظم است که هر کدام نقش حیاتی در تولید میلگردهایی با کیفیت بالا ایفا میکنند. این مراحل به طور کلی شامل آمادهسازی مواد اولیه، گرمایش شمش، نورد، خنککاری، برش و بستهبندی هستند.

خرید میلگرد با وام LC

شرکت فولاد سیرجان حدید، با هدف تسهیل در فرآیند خرید، امکان خرید انواع میلگرد را به صورت مستقیم و بدون واسطه، با استفاده از اعتبار اسنادی (LC)، برای مشتریان خود فراهم نموده است.

آمادهسازی مواد اولیه

نخستین گام در فرآیند تولید میلگرد، آمادهسازی دقیق و اصولی مواد اولیه است. مواد اولیه مورد استفاده در تولید میلگرد، عموماً شمشهای فولادی هستند که در فرآیندهای ریختهگری تولید میشوند. این شمشها، به منظور اطمینان از انجام صحیح و مطلوب فرآیند نورد، باید دارای ابعاد مشخص و عاری از هرگونه عیوب عمده باشند.

معمولاً، این شمشها به دو دسته کلی بیلت و تختال تقسیم میشوند که انتخاب نوع آنها، بسته به نوع و روش نورد مورد استفاده، صورت میپذیرد. بیلتها، شمشهای فولادی با سطح مقطع کوچکتر و عمدتاً مربع یا دایرهای هستند، در حالی که تختالها، شمشهای فولادی با سطح مقطع بزرگتر و عمدتاً مستطیلی هستند. انتخاب نوع مناسب شمش، با توجه به نوع و ابعاد میلگرد مورد نظر، از اهمیت ویژهای برخوردار است.

شمشهای انتخاب شده، قبل از ورود به فرآیند نورد، به دقت بررسی میشوند تا از عدم وجود هرگونه ترک، خراش یا نقص سطحی اطمینان حاصل گردد. این بررسی، به منظور جلوگیری از بروز خطا در فرآیند نورد و تضمین کیفیت محصول نهایی، انجام میپذیرد.

گرمایش شمش

پس از آمادهسازی شمشهای فولادی، مرحلهی حیاتی گرمایش آغاز میگردد. در این مرحله، شمشها با دقت و ظرافت در کورههای پیشگرمکننده قرار میگیرند تا به دمایی مناسب و یکنواخت دست یابند، دمایی که امکان تغییر شکل آسان و مطلوب شمشها تحت فشار غلتکهای نورد را فراهم سازد. دمای مطلوب برای فرآیند نورد گرم، معمولاً در بازهی بین هزار تا هزار و دویست و پنجاه درجه سانتیگراد متغیر است.

مطالب مرتبط: جهت درک بهتر این موضوع، مطالعه این مقاله نیز پیشنهاد میشود:

این بازهی دمایی، با توجه به نوع فولاد و ابعاد شمشها، تعیین میگردد. گرمایش دقیق و کنترلشده شمشها، نقشی اساسی در کیفیت نهایی میلگرد ایفا میکند. این فرآیند، موجب تبدیل فولاد به حالت خمیری یا مومسان میگردد، حالتی که امکان عبور آسان و بدون نقص شمشها از میان غلتکهای نورد را فراهم میسازد. گرمایش یکنواخت، از ایجاد تنشهای داخلی در شمشها جلوگیری نموده و فرآیند نورد را بهینهسازی مینماید.

نورد

مرحلهی نورد، به عنوان قلب فرآیند تولید میلگرد، نقشی اساسی در شکلدهی و تعیین ابعاد نهایی محصول ایفا میکند. در این مرحله، شمشهای فولادیِ گرمشده، با عبور از میان غلتکهای نورد، تحت فشار و کشش قرار گرفته و به تدریج، شکل و ابعاد آنها تغییر مییابد. فرآیند نورد، به طور کلی، به دو مرحلهی نورد اولیه و نورد پایانی تقسیم میشود.

در مرحلهی نورد اولیه، شمشهای فولادیِ گرمشده، با عبور از میان غلتکهای نورد اولیه، تحت فشار قرار گرفته و ضخامت آنها کاهش مییابد. در مقابل، طول شمشها افزایش مییابد و به تدریج، به شکل میلگرد نزدیک میشوند. این مرحله، با کاهش تدریجی ضخامت شمشها، زمینه را برای مرحلهی نورد پایانی فراهم میسازد.

در مرحلهی نورد پایانی، میلگردهای نیمهشکلگرفته، با عبور از میان غلتکهای نورد پایانی، به ابعاد و شکل نهایی خود دست مییابند. غلتکهای نورد پایانی، با دقت و ظرافت خاصی طراحی شدهاند تا میلگردها را به ابعاد دقیق و مشخص مورد نظر تبدیل نمایند. در این مرحله، با کنترل دقیق فشار و سرعت نورد، از ایجاد هرگونه نقص و عیب در میلگردها جلوگیری میشود. فرآیند نورد میلگرد، با ایجاد تغییرات ساختاری در فولاد، خواص مکانیکی میلگردها را بهبود بخشیده و محصولی با کیفیت و عملکرد بالا را به ارمغان میآورد.

خنککاری

پس از اتمام فرآیند نورد میلگرد، میلگردهای تولید شده باید به سرعت و به طور کنترل شده خنک شوند. این مرحله، که به عنوان خنککاری شناخته میشود، معمولاً با استفاده از آب یا هوا انجام میپذیرد. هدف اصلی از خنککاری، کاهش سریع دمای میلگردها به منظور جلوگیری از تغییرات ساختاری و فازی ناخواسته در فولاد است.

این تغییرات، میتوانند بر خواص مکانیکی و کیفیت نهایی میلگردها تأثیر منفی بگذارند. در این مرحله، با کنترل دقیق سرعت و روش خنککاری، کیفیت سطح میلگرد بهبود یافته و استحکام آن افزایش مییابد. خنککاری سریع، از تشکیل رسوبات سطحی و اکسیداسیون ناخواسته جلوگیری نموده و سطحی صاف و یکنواخت را برای میلگردها ایجاد میکند. همچنین، این فرآیند، با ایجاد تغییرات ریزساختاری در فولاد، استحکام و سختی میلگردها را افزایش میدهد.

روشهای مختلفی برای خنککاری میلگردها وجود دارد که انتخاب روش مناسب، به نوع فولاد، ابعاد میلگردها و شرایط تولید بستگی دارد. خنککاری صحیح و کنترل شده، نقشی حیاتی در تولید میلگردهایی با کیفیت بالا و خواص مکانیکی مطلوب ایفا میکند.

مشاوره با مهندسان فولاد

پیش از انتخاب و خرید میلگرد، جهت تضمین تطابق محصول با نیازهای پروژه، توصیه اکید میشود با کارشناسان فولاد سیرجان حدید مشورت فرمایید. این مشاوره تخصصی، شما را در انتخاب صحیح سایز و نوع میلگرد یاری خواهد نمود.

برش و بستهبندی

پس از اتمام فرآیند خنککاری، میلگردهای تولید شده به منظور آمادهسازی برای حمل و نقل و انبارداری، وارد مرحلهی برش و بستهبندی میشوند. در این مرحله، میلگردها با استفاده از تجهیزات برش دقیق، به طولهای استاندارد و مورد نظر برش داده میشوند. طولهای استاندارد، با توجه به نیازهای بازار و سفارش مشتریان، تعیین میگردند.

پس از برش، میلگردها به منظور سهولت در حمل و نقل، انبارداری و جابجایی، به صورت بندیلهای منظم بستهبندی میشوند. بندیلها، بستههایی هستند که در آنها تعداد مشخصی از میلگردها، با استفاده از تسمههای فلزی یا پلاستیکی، به هم متصل میشوند. تعداد میلگردها در هر بندیل، با توجه به قطر و طول میلگردها و همچنین وزن مجاز حمل و نقل، تعیین میگردد.

بستهبندی مناسب میلگردها، علاوه بر حفاظت از آنها در برابر آسیبهای احتمالی در طول حمل و نقل و انبارداری، امکان شمارش دقیق و کنترل کیفیت آنها را نیز فراهم میسازد. بندیلهای بستهبندی شده، پس از برچسبگذاری و ثبت مشخصات، برای ارسال به مشتریان و مصرفکنندگان آماده میشوند. این بستهها، با استفاده از وسایل حمل و نقل مناسب، به مقاصد مورد نظر ارسال میگردند.

نورد گرم و نورد سرد: تفاوتها و کاربردها

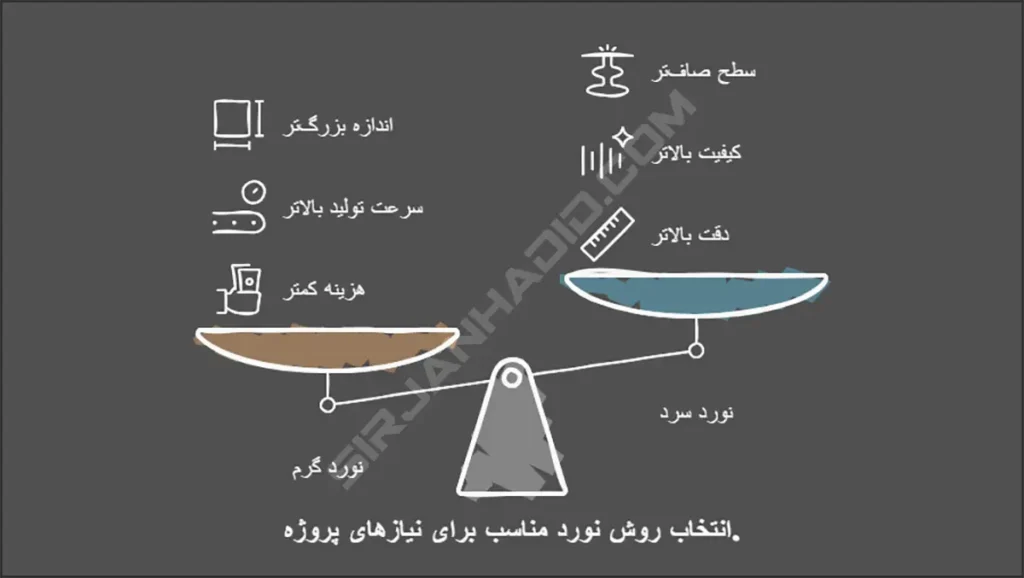

در فرآیند نورد میلگرد، دو روش نورد گرم و نورد سرد وجود دارد که هر کدام مزایا و معایب خاص خود را دارند. در این بخش به بررسی این دو روش میپردازیم.

مطالب مرتبط: جهت درک بهتر این موضوع، مطالعه این مقاله نیز پیشنهاد میشود:

نورد گرم

در نورد گرم، فولاد در دمای بالا (بیش از دمای تبلور مجدد) قرار میگیرد تا بتواند به راحتی از میان غلتکها عبور کرده و تغییر شکل دهد. این روش بیشتر برای تولید میلگردهایی با ابعاد بزرگتر و کاربردهای عمومی استفاده میشود. برخی از مزایای نورد گرم عبارتند از:

- شکلپذیری بالا

- کاهش احتمال ترکخوردگی

- تولید سریعتر و ارزانتر

با این حال، نورد گرم ممکن است برای تولید میلگردهایی با ابعاد دقیقتر و سطح صافتر مناسب نباشد.

نورد سرد

در نورد سرد، فولاد در دمای پایینتر از دمای تبلور مجدد قرار میگیرد. این روش بیشتر برای تولید میلگردهایی با ابعاد دقیقتر، مقاومت بالاتر و سطح صافتر استفاده میشود. برخی از مزایای نورد سرد عبارتند از:

- ابعاد دقیقتر

- مقاومت بیشتر در برابر کشش

- ظاهر زیباتر و سطح صافتر

نورد سرد به دلیل نیاز به تجهیزات پیچیدهتر و دمای پایینتر معمولاً هزینه بالاتری دارد.

مزایای و معایب هر دو روش نورد میلگرد

هر دو روش نورد گرم و سرد مزایا و معایب خاص خود را دارند که بسته به نیاز پروژه میتوان از هر یک استفاده کرد.

| نوع نورد میلگرد | مزایا | معایب |

|---|---|---|

| نورد گرم میلگرد | هزینه کمتر نسبت به نورد سرد، سرعت بالاتر در تولید، امکان تولید میلگردهای با ابعاد بزرگتر | دقت پایینتر در ابعاد و شکل میلگرد، سطح ناصاف و زبرتر |

| نورد سرد میلگرد | دقت بالا در ابعاد، سطح صافتر و کیفیت بالاتر، مقاومت کششی بیشتر | هزینه بالاتر، نیاز به دمای پایینتر که زمان بیشتری برای فرآیند میبرد |

نکات کلیدی در نورد میلگرد

برای تولید میلگردهایی با کیفیت بالا، رعایت نکات کلیدی در فرآیند نورد ضروری است. این نکات عبارتند از:

- کنترل دما: دمای مناسب برای نورد باعث افزایش کیفیت محصول نهایی میشود.

- استفاده از شمشهای با کیفیت: کیفیت مواد اولیه تأثیر مستقیم بر کیفیت میلگرد تولیدی دارد.

- رعایت استانداردها: تولید میلگرد باید مطابق با استانداردهای ملی و بینالمللی انجام شود.

- کنترل کیفیت: در هر مرحله از فرآیند نورد باید کیفیت میلگردها کنترل شود تا از مشکلاتی همچون ترکخوردگی یا اعوجاج جلوگیری شود.

جمعبندی

فرآیند نورد میلگرد یکی از مراحل اساسی در تولید این محصول است که با استفاده از دو روش نورد گرم و نورد سرد انجام میشود. هرکدام از این روشها ویژگیها و کاربردهای خاص خود را دارند و انتخاب بین آنها بستگی به نیاز پروژه و شرایط تولید دارد. با رعایت نکات فنی و استانداردها، میتوان میلگردهایی با کیفیت بالا تولید کرده و از آنها در ساخت سازههای مقاوم و ایمن استفاده کرد.

پشتیبانی واتساپ

مزیت خرید مستقیم از کارخانه فراتر از حذف واسطههاست. برای بهرهمندی از مشاوره تخصصی و رایگان در خصوص محصولات فولادی و انتخاب مناسبترین گزینه، از طریق واتساپ با کارشناسان فولاد سیرجان حدید در ارتباط باشید.